|

Wärmelehre |

|

| 1. Allgemeines

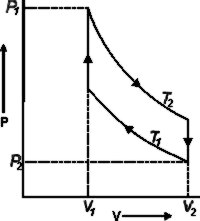

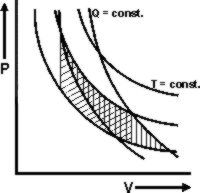

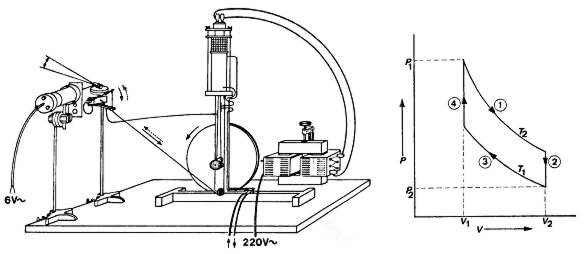

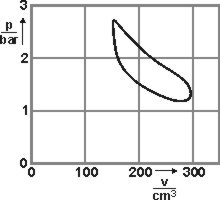

Der Heißluftmotor (Abb. 1) dient zur Demonstration eines thermodynamischen Prozesses und seiner Umkehrung. Er wird im Gegensatz zu den meisten technischen Wärmekraftmaschinen nicht durch den bekannten Carnotschen Kreisprozess, sondern durch den weniger bekannten Stirlingschen Kreisprozess beschrieben, der erst in jüngster Zeit technische Bedeutung erlangt hat. Bei letzterem folgt auf eine isotherme Expansion eine isochore Zustands-änderung, der wiederum eine isotherme Kompression mit anschließender isochorer Rückkehr zur Anfangstemperatur folgt (Abb. 2: schematische Darstellung des Prozessablaufes). Den Carnotschen und den Stirlingschen Kreisprozess im pV-Diagramm zeigt Abb. 3. Die Kurven gleicher Temperatur (Isothermen) sind gleichzeitige Hyperbeln. Die Adiabaten des Carnotschen Kreisprozesses verlaufen zwischen den Isothermen, sind aber steiler als diese. - Fläche mit senkrechten Linien: Carnot-Prozess - Fläche mit schrägen Linien: Stirling-Prozess Der vom Heißluftmotor durchlaufene Kreisprozess kann mit dem pV-Indikator durch ein pV-Diagramn demonstriert werden, wobei der Druck des Arbeitsgases als Ordinate und sein Volumen als Abszisse dargestellt sind. Der vorliegende Heißluftmotor hat ein Kompressionsverhältnis von ca. 1 : 2 und ein Hubraumvolumen von ca. 140 cm3. Sein Arbeitszyklus ist leicht umkehrbar. Er kann beim Antrieb mit mechanischer Energie als Wärmepumpe oder als Kältemaschine betrieben werden. Stellt man die Energiebilanzen des Carnotschen Kreisprozesses und des Stirlingschen Kreisprozesses gegenüber, so scheint die des Carnotschen Kreisprozesses weitaus günstiger zu sein als die des Stirlingschen Kreisprozesses. Während beim erstgenannten der Obergang auf eine andere Temperatur adiabatisch, d. h. ohne Wärmeaustausch mit der Umgebung vor sich geht, muss dem Arbeitsgas beim Stirlingschen Kreisprozess während der isochoren Erwärmung Wärme zugeführt werden, die das Gas später bei der isochoren Abkühlung ohne Arbeitsleistung wieder an die Umgebung abgibt. |

Abb. 2: schematische Darstellung des Prozessablaufes  Abb. 3: Carnotscher und Stirlingscher Kreisprozess im pV-Diagramm |

Wird aber die verlorengegangene Wärme gespeichert und bei der isochoren Erwärmung wieder verwendet, dann kann die Energiebilanz wesentlich verbessert worden. Bei der hier gezeigten Einzylindermaschine strömt das Gas beim Obergang vom geheizten zum gekühlten Teil des Zylinders durch einen sogenannten Regenerator, bestehend aus Kupferwolle. Dieser Regenerator nimmt Wärme aus dem Gas auf, speichert sie und gibt sie beim Zurückströmen an das inzwischen expandierte Gas wieder ab. Auf diese Weise wird der Wirkungsgrad des Heißluftmotors wesentlich verbessert. Er erreicht unter technischen Bedingungen im Grenzfall sogar den des Carnotschen Kreisprozesses.

2. Beschreibung

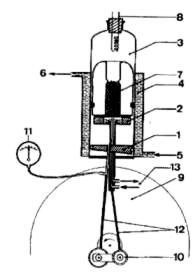

Abb. 4: Aufbau des Heißluftmotors Abb. 4: Aufbau des Heißluftmotors

|

2.1 Heißluftmotor Auf einem doppel-T-förmigen, mit rutschfesten Gummifüßen versehenen Metallfuß sitzt ein senkrechter Holm, der den etwa 50 cm hohen Heißluftmotor trägt. Abb. 4 zeigt in einer Schnittzeichnung den prinzipiellen Aufbau des Heißluftmotors. Der Motor besteht im wesentlichen aus einem Arbeitszylinder, in dem zwei Kolben (1 und 2) um 90° phasenverschobene Bewegungen ausführen. Der Arbeitszylinder ist ein präzis gearbeitetes Rohr aus hitzebeständigem Glas. Den unteren Teil des Arbeitszylinders umgibt ein durchsichtiges Kühlwassermantelrohr (4) aus Kunststoff, das mit zwei Stutzen für den Kühlwasserzu- (5) und -abfluss (6) versehen ist. Die Luft im oberen Zylinderteil (3) kann mit einer Heizwicklung erwärmt worden. Die beiden Kolben im Innern des Arbeitszylinders werden entsprechend ihrer Funktion bezeichnet. Der Verdrängerkolben (2) erzwingt den Übergang des Gases aus dem oberen in den unteren Zylinderteil und umgekehrt. Der Arbeitskolben (1) dagegen schließt das Zylindervolumen gegen die Umgebung ab; an ihm lässt sich dem System über eine Volumenänderung des Arbeitsgases mechanische Arbeit abnehmen oder auch zuführen. |

Der Verdrängerkolben oberhalb des Arbeitskolbens ist ebenfalls aus Spezialglas erhöhter Wärmefestigkeit gearbeitet und an seiner Unterseite durch eine Metallscheibe abgeschlossen, die über die hohle Kolbenstange mit Wasser gekühlt wird. Radialschlitze in der Scheibe lassen die Zylinderluft unter Wärmeübergang hindurchtreten. Die Kühlwasserzu- und -abflussstutzen (13) für diesen Teil befinden sich an dem Gelenk der Kolbenstange, die in der Mitte des kreis-förmigen Holmansatzes nach unten herausgeführt ist.

Der Verdrängerkolben hat einen axialen Hohlraum, der dem Luftaustausch zwischen dem gekühlten und nicht gekühlten bzw. beheizten Zylinderteil dient. Der Hohlraum ist mit Kupferwolle (7) teilweise ausgefüllt, um die Energiebilanz dieses nach dem Stirlingschen Kreisprozess arbeitenden Einzylindermotors durch Wärmespeicherung für die isochoren Zustandsänderungen des Arbeitsgases zu verbessern.

Der zum Verdrängerkolben um ca. 90° phasenverschoben laufende Arbeitskolben führt zusätzlich zu jedem Hub eine leichte Kippbewegung aus, da die nach unten herausgeführte Kolbenstange in sich starr ist. An der hohlen Kolbenstange befindet sich eine mit einer Gummikappe verschließbare Schlauchwelle. An dieser kann ein Manometer (11) ange-schlossen werden, um den Zylinderinnendruck zu messen, z. B. auch pV Indikator.

Die beiden Kolbenstangen (12) enden in exzentrisch angebrachten Lagern (10) auf einem Schwungrad (9) Ø ca.25 cm, das einen gleichmäßigen Lauf der Maschine gewährleisten soll.

Es besitzt am Außenrand eine Nut zum Antrieb über einen Keilriemen bzw. Rundschnurring mittels eines Experimentier-Motors. Außerdem kann auf das Schwungrad ein Handgriff aufgesteckt werden, wenn der Heißluftmotor zur besseren Beobachtung der einzelnen Arbeitsgänge von Hand bewegt werden soll. Auf der Nabe des Schwungrades befindet sich noch ein zylindrischer Dorn, an dem das Drehmoment im Bremsversuch abgenommen worden kann, um die Leistung des Motors zu ermitteln.

Die beiden Kolbenstangen bestehen jeweils aus zwei Teilen. Die beiden Teile sind durch eine Doppelschraube miteinander verbunden, deren eine Seite mit Links- und deren andere Seite mit Rechtsgewinde versehen sind. Beide Schraubenenden werden durch Muttern M6 gesichert.

Am Fuß des Heißluftmotors befinden sich 2 Schlauchanschlüsse. Auf diese Anschlüsse (Ø=7 mm ) müssen vor Inbetriebnahme Schläuche aufgesteckt werden, von denen einer lose in den naheliegenden Ausguss gelegt und der andere an den Wasserhahn über ein Muffe angeschraubt wird. Zu- und Abflug sind durch Pfeile gekennzeichnet. Zum Umwälzen der Kühlflüssigkeit kann bei Kurzbetrieb auch die Eintauchpumpe für Flüssigkeiten verwendet werden. Dabei ist auf die Kühlwassertemperatur zu achten. Zu warmes Wasser vermindert die Leistung des Motors. Der Motor ist gefährdet, wenn die Kühlwassertemperatur über Zimmertemperatur steigt. Auf richtige Durchflussrichtung muss ebenso wie auf ausreichende Durchflussmenge (mindestens 100 ml/min, höchstens 500 ml/min) geachtet werden.

Das Kühlsystem ist auf Abb. 4 erkennbar. Das Kühlwasser muss dabei vom Verdrängerkolben zum unteren Anschluss des Kühlmantels fließen.

Auf dem Kühlmantelrand sind ein Aluminiumring und ein Käfigaufsatz aufgesetzt. Darauf liegt eine Platte, die über 3 Bolzen Kühlmantel, Aluring und Käfigaufsatz miteinander verbindet.

Die Abdeckscheibe ist ebenso. wie der Einsatz mit Heizwendel, mit einem Markierungsstrich versehen. Beim Einsetzen der Heizwendel müssen beide Markierungen zur Deckung gebracht werden. Vor Inbetriebnahme muss der zentrische Sitz der Wendel im Verdrängerkolben geprüft und ggf. mit den Flügelmuttern der Abdeckscheibe korrigiert werden. Die Heizwicklung darf auf keinen Fall den Verdrängerkolben berühren! Kontrolle unter Handbetätigung des Schwungrades!

Der Flanscheinsatz wird mit drei Flügelmuttern auf den drei Gewindebolzen befestigt. Er hat an seiner Unterseite einen Silikon-Dichtungsring, der genau auf den Zylinderrand passt. Die drei Bolzen mit Gewinde sind in dem Holmaufsatz eingelassen. Die Lage der Schlauchanschlüsse des Kühlmantels zu diesen Bolzen ist aus Abb. 1 erkennbar. Sie muss bei einer eventuellen Demontage bzw. Montage beachtet werden.

Zubehörteile zum Heißluftmotor |

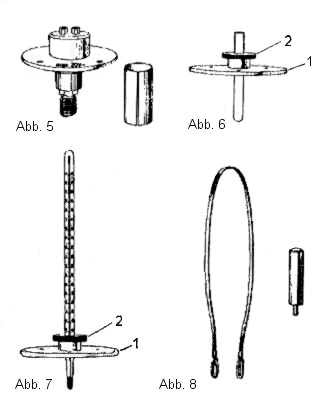

Als Zubehörteile zum Heißluftmotor werden geliefert:

1 Flanscheinsatz mit Heizwendel zum Betrieb als Wärmekraftmaschine mit aufsteckbarem geschlitztem Schutzrohr, das die Heizwendel vor mechanischer Beschädigung schützt, wenn sich der Einsatz außerhalb des Zylinders befindet (Abb. 5) 1 Flanscheinsatz mit Schraubdichtung für Reagenzglas mit Flüssigkeit (Abb. 6) oder Thermometer (Abb. 7) zur Demonstration als Kältemaschine (Herstellung von Eis) oder als Wärmepumpe (Wasser zum Sieden erhitzen) 1 Handgriff zum Aufstecken auf das Schwungrad und Anwerfen des Motors beim Betrieb als Wärmekraftmaschine bzw. zum Betreiben der Maschine von Hand zur bessere Kenntlichmachung der Arbeitsabläufe im Zylinder (Abb. 8) 1 Stück Kupferband mit 2 Ösen zur Bestimmung des Drehmomentes (Abb. 8) 10 Reagenzgläser 1 Flasche Silikonöl, 50 ml, hitzebeständig 1 Antriebsriemen |

| 2.2 pV-Indikator

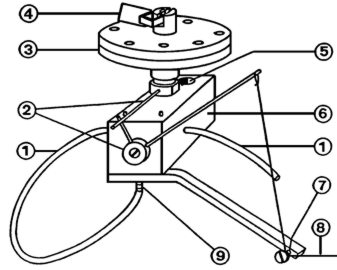

Der pV-Indikator (Abb.9) zeichnet mit einem Lichtstrahl die Änderungen von Druck und Volumen als pV-Diagramrn auf, die beim Betrieb des Heißluftmotors im Arbeitszylinder ablaufen. Der Druck wird durch einen dünnen beweglichen PVC-Schlauch (1) auf ein um seine vertikale Achse drehbares Manometer (3) übertragen. Statt eines Zeigers ist das Manometer mit einem um eine horizontale Achse schwenkbaren Konkavspiegel (4) versehen. Der Spiegel dreht sich bei Druckänderungen im Arbeitszylinder um die horizontale Achse. Die Drehbewegung des Manometer (einschließlich Spiegel) um seine vertikale Achse ist mechanisch mit der Bewegung des Arbeitskolbens gekoppelt, so dass die beiden sich überlagernden Drehbewegungen des Spiegels durch Druckänderung und Volumenänderung im Arbeitszylinder verursacht worden. Der Block (6) mit dem Lager für die vertikale Drehbewegung des Manometers und dem Hebelmechanismus (2) für die Übertragung der Bewegung des Arbeitskolbens auf das Manometer ist wie eine Gerätemuffe ausgebildet und kann auf einer Stativstange befestigt werden. |

Abb. 9: pV-Indikator |

Der pV-Indikator ist nach Abb. 10 zusammen mit dem Heißluftmotor aufzubauen und so zu justieren, dass die kleine Umlenkrolle am pV-Indikator und die große Umlenkrolle, die auf das Gestell des Heißluftmotors aufgesteckt wird, in einer Ebene liegen. Außerdem muss die Angelschnur (8), die die Bewegung des Arbeitskolbens auf den pV-Indikator überträgt, stets durch die Rückholfeder für die Drehbewegung des Manometers gespannt sein, unabhängig von der Stellung des Arbeitskolbens. Am Arbeitskolben befindet sich ein Stift mit Öse zum Anknoten der Angelschnur. Die große Umlenkrolle, ein kugelgelagertes Kunststoffrad mit einem Steckerstift zur Befestigung, gehört zum Lieferumfang des pV-Indikators. Der Anschlussstutzen (9) für das PVC-Röhrchen zur Druckübertragung befindet sich unter dem Manometer.

Die Projektionseinrichtung aus Lampengehäuse, Lampe und einlinsigem Kondensor mit Blendschieber wird nach Abb. 10 so aufgebaut, dass der Lichtstrahl aus der Lochblende die Mitte des Hohlspiegels auf dem Manometer trifft. Der Abstand zwischen Spiegel und Blende ist so einzustellen, dass der reflektierte Lichtstrahl die Lochblende auf der Projektionswand abbildet. Es entsteht so auf der Projektionswand ein kleiner scharf begrenzter Fleck, der bei Betrieb des Heißluftmotors das pV-Diagramm zeichnet. Die Projektionswand sollte gegen Lichteinfall aus anderen, evtl. störenden Lichtquellen geschützt sein.

3. Inbetriebnahme

|

Es werden benötigt:

Geräte: 1 Heißluftmotor Für den Betrieb als Wärmekraftmaschine zusätzlich:

Zur Demonstration des pV-Diagramms und zur Bestimmung des Wirkungsgrades zusätzlich:

|

Für den Betrieb als Wärmepumpe bzw. Kältemaschine zusätzlich:

Vor jeder Inbetriebnahme ist die Zylinderinnenwand und die Verdrängerkolbenstange vorn Zylinderkopf und von der Unterseite des Motors her gut und nur mit Silikonöl zu schmieren. Das geschieht bei hochgefahrenem Arbeitskolben mit einem Pinsel durch die Bohrung der Bodenplatte bzw. vorn Zylinderkopf aus. Durch längeres Einlaufen vermindert sich die innere Reibung im Motor und die Dichtigkeit der elastischen Abdichtungen wird besser. Das Pleuelgelenk ist mit einem leichten Maschinenöl zu schmieren. Evtl. bei Anlieferung im Kühlwassermantel befindliche Flüssigkeitsreste stören nicht, da es sich um destilliertes Wasser handelt. |

4. Versuche

Aus methodischen Gründen ist es zweckmäßig, die Reihenfolge der Versuche so vorzunehmen, dass zuerst die Wärmekraftmaschine, dann die Kältemaschine und zum Schluss die Wärmepumpe demonstriert werden. Sollen allerdings alle Versuche in derselben Stunde vorgeführt werden, so ist zuerst die Kältemaschine, dann die Wärmepumpe und zuletzt der Heißluftmotor vorzuführen, da sonst zu viel Zeit für die Wiederabkühlung nach einem Wärmekraftmaschinenbetrieb verlorengeht.

4.1 Der Heißluftmotor als Wärmekraftmaschine

Zur Demonstration der Umwandlung von thermischer Energie in mechanische Arbeit wird der Heißluftmotor entsprechend Abb. 10 in der Nähe eines Wasserzu- und -Abflusses bzw. zusammen mit der Eintauchpumpe für Flüssigkeiten aufgebaut. Die erforderliche Durchflussmenge liegt zwischen 100 ml/min und 500 ml/min; die Wassertemperatur muss unter der Zimmertemperatur liegen. Das Kühlwasser sollte stets sauber gehalten und nach Außerbetriebsetzung des Heißluftmotors aus dem Kühlsystem entfernt werden

| Beim Montieren des Einsatzes mit Heizwendel entsprechend der Markierung ist darauf zu achten, dass die Heizwendel nicht an der Glaswand des Verdrängerkolbens schleift. Durch gleichmäßiges Anziehen der drei Flügelmuttern kann ein derartiger Fehler ausgeschaltet werden. |

Vor dem Einschalten der Heizspannung überprüft man durch Drehen des Schwungrades, ob Kolben und Verdränger frei beweglich sind.

Die Heizwicklung, die einen Widerstand von ca. 0,9 Ω hat, wird an eine entsprechende Spannungsquelle angeschlossen und zunächst mit einer Spannung von 20 V auf Rot- bis Gelbglut gebracht. Dabei soll der Verdrängerkolben im unteren Totpunkt stehen.

| Vorsicht! Heizwicklung nicht höher als mit 20 V belasten. Für Demonstrationszwecke im Dauerbetrieb nach wenigen Minuten auf 12 V herunterschalten.

Stillstand bei eingeschalteter Heizung ist unzulässig! Motor nie ohne Kühlwasser betreiben! Danach ist der Motor über das Schwungrad von Hand in Pfeilrichtung anzuwerfen. |

| Bitte beachten! Läuft der Motor nicht an, Heizstrom sofort unterbrechen, ordnungsgemäßen Aufbau überprüfen (insbesondere freie Beweglichkeit des Kolbens ohne Berührung der Heizwendel) und einen neuen Startversuch machen. Läuft der Motor gleichmäßig, so kann die Spannung für Demonstrationszwecke im Dauerbetrieb auf ca. 12 V herabgesetzt werden. Für Leistungsmessungen wählt man Heizspannungen von ca. 16 bis 20 V. Mit Hilfe des pV-Indikators kann das pV-Diagramm auf einer Projektionsfläche durch einen Lichtzeiger demonstriert werden (Abb. 11). |

Abb. 11 |

| Achtung! Wichtiger Hinweis!

Motor mit Indikator nicht unbeaufsichtigt laufen lassen! Wenn sich die Schlauchverbindung zwischen Motor und Indikator löst, bleibt der Motor stehen. Dann sofort Heizung abschalten. |

Es werden folgende Vorgänge dargestellt:

Das Arbeitsgas wird im oberen Zylinderraum durch Wärmezufuhr (bei konstanter Temperatur T2) expandiert, der Arbeitskolben wird nach unten getrieben, Abb. 10 (1). Durch Aufwärtsbewegung des Verdrängerkolbens gelangt das Gas in den unteren Zylinderraum und kühlt dabei auf T1 ab, Abb. 10(2). Hier wird es durch eine Aufwärtsbewegung des Arbeitskolbens komprimiert und gibt weiter Wärme an das Kühlwasser ab, Abb. 10 (3). Der Verdrängerkolben bringt das Gas unter Beibehaltung seines Volumens V1, wieder in den oberen Zylinderraum, das Gas wird dabei auf T2 aufgeheizt, Abb. 10 (4). Man erreicht so einen ständig wiederkehrenden Prozess (im Leerlauf ca. 500 U/min), da bei der Expansion bei T2 mehr mechanisch Arbeit vom System abgegeben wird als bei der Kompression bei T1 in das System hineingesteckt werden muss.

Die abgegebene Leistung des Heißluftmotors wird durch Abbremsen des Motors bestimmt. Das beigegebene Kupferband wird zu diesem Zweck in Drehrichtung über den zylindrischen Dorn, der auf der Nabe des Schwungrades sitzt, herumgelegt. In die Öse an einem Ende des Kupferbandes hängt man einen Kraftmesser 100 N ein, das andere Ende wird mit der zweiten Hand nur ganz locker gespannt. Dann bremst man den Motor ab, indem man am im Kupferband angehängten Kraftmesser entgegengesetzt zur Drehrichtung des Motors zieht, bis dieser etwa die halbe Leerlaufdrehzahl erreicht hat. Man liest die dafür benötigte Kraft am Kraftmesser ab. Das andere Ende darf dabei, um Fehlermessungen zu vermeiden, nur ganz locker gehalten werden.

| Vorsicht! Beim Überkreuzen der Kupferbandteile kann der sich drehende Motor Band und Kraftmesser mitreißen. Wenn dies geschehen sollte, dann Kupferband und Kraftmesser sofort freigeben! |

Bei einer Heizspannung von 18 V ergab sich in einem Laborexperiment eine Bremskraft von ca. 25 N, bei einer Heizspannung von ca. 16 V eine Bremskraft von ca. 20 N. Für eine Drehzahl von ca. 6 U/s und einem Dorndurchmesser von 2,5 cm ergibt sich eine abgegebene Leistung von ca. 9,6 W bei 16 V Heizspannung und ca. 12 W bei 18 V Heizspannung.

Der Wirkungsgrad des Heißluftmotors als Wärmekraftmaschine lässt sich aus der Leistung bestimmen, mit der man die Heizwicklung zum Glühen bringt und der Leistung, die man im Bremsversuch an der Nabe des Schwungrades bestimmt. Erstere kann mit dem Demonstrationswattmeter gemessen werden. Die Heizwendel muss dazu mit Unterspannung betrieben werden, da das Instrument nur bis 10 A belastbar ist.

Danach ergeben sich die Wirkungsgrade zu:

Die planimetrische Auswertung der entstehenden Fläche im pV-Diagramm ergibt die Arbeit, wenn man das Volumen (Hubvolumen = 140 cm3) und den mit einem geeichten Manometer bestimmten Druck zur Kalibrierung heranzieht.

Die Bestimmung des Wirkungsgrades ist interessant, da sie zeigt, dass thermische Energie nur zum Teil in mechanische Energie umgewandelt werden kann. Einmal treten Verluste durch Reibung und Abstrahlung auf. Entscheidend für den Wirkungsgrad aber sind die vorkommenden Temperaturen. Hohe Temperatur (Temperatur des heißen Gases im ungekühlten Teil des Zylinders) und niedrige Temperatur (Kühlwassertemperatur) bestimmen den idealen Wirkungsgrad einer Wärmekraftmaschine.

Man sieht sofort, dass dieser ideale Wirkungsgrad, bei dem Reibungs- und Strahlungsverluste unbeachtet bleiben, immer kleiner sein muss als 1. Als Temperaturen sind bei dieser Betrachtung die Temperaturen der Kelvinskala einzusetzen. Nur dann, wenn die tiefe Temperatur sich dem absoluten Nullpunkt nähert, nähert sich der Wirkungsgrad der Wärmekraftmaschine dem Wert 1. Es ist jedoch einzusehen, dass eine solche Wärmekraftmaschine nicht konstruiert werden kann.

4.2 Der Heißluftmotor als Kältemaschine

Bei diesem Versuch soll gezeigt werden, dass bei einem thermodynamischen Prozess nach Art eines Stirlingschen Kreisprozesses ein Gas die bei tiefer Temperatur aufgenommene Wärme (unter Verbrauch von mechanischer Energie) bei einer höheren Temperatur wieder abgeben kann. Der Versuchsaufbau erfolgt entsprechend Abb. 12 (Stufenscheiben nach Abbildung anordnen) Der Schalter am Vorsatzgerät zum Experimentier-Motor oder am Steuergerät wird auf Rechtslauf eingestellt.

Bei Verwendung des Experimentier-Motors für 110V ohne Vorsatzgerät oder Steuergerät bleibt der Antriebsriemen in ungekreuztem Zustand (Abb. 12).

Man setzt das mit Wasser gefüllte Reagenzglas im Flanscheinsatz in den oberen Zylinderraum des Heißluftmotors ein und zieht das Reagenzglas so weit nach oben heraus, dass die Zylinder-Innenwand bei Stellung des Verdrängerkolbens am oberen Totpunkt nicht an den Reagenzglasboden stößt und diesen zerstört.

Bei diesem Versuch soll gezeigt werden, dass bei einem thermodynamischen Prozess nach Art eines Stirlingschen Kreisprozesses ein Gas die bei tiefer Temperatur aufgenommene Wärme (unter Verbrauch von mechanischer Energie) bei einer höheren Temperatur wieder abgeben kann. Der Versuchsaufbau erfolgt entsprechend Abb. 12 (Stufenscheiben nach Abbildung anordnen) Der Schalter am Vorsatzgerät zum Experimentier-Motor oder am Steuergerät wird auf Rechtslauf eingestellt.

Bei Verwendung des Experimentier-Motors für 110 V ohne Vorsatzgerät oder Steuergerät bleibt der Antriebsriemen in ungekreuztem Zustand (Abb. 12).

Man setzt das mit Wasser gefüllte Reagenzglas im Flanscheinsatz in den oberen Zylinderraum des Heißluftmotors ein und zieht das Reagenzglas so weit nach oben heraus, dass die Zylinder-Innenwand bei Stellung des Verdrängerkolbens am oberen Totpunkt nicht an den Reagenzglasboden stößt und diesen zerstört.

| Hinweis: Markierungsstriche beim Aufsetzen des Flanscheinsatzes beachten; Reagenzglas bzw. Thermometer fest in die Fassung schrauben. Es entsteht Überdruck und die Teile können "herausgeschossen" werden. |

Innerhalb von ca. 10 min, je nach gewählter Wassermenge in der Größenordnung von ca. 0,5 bis

1 cm3 wird Wasser mit Zimmertemperatur auf diese Weise im Reagenzglas zum Gefrieren gebracht. Die erforderliche Zeit zur Abkühlung des Reagenzglases hängt von der Kühlwassertemperatur, dem Kompressionsverhältnis und der Dichtigkeit der elastischen Abdichtungen ab. Man kann das Reagenzglas auch gegen das, Thermometer auswechseln und den Temperaturabfall in bestimmten Zeiten anschaulich machen. Das Thermometer muss dazu bis zum Skalen-anfang in die Bohrung des Flanscheinsatzes eingeschoben werden. Es sind in ca. 10 min Temperaturen zwischen -15°C und -20!C erreichbar.

Beim Betrieb als Kältemaschine entzieht das im oberen Zylinderraurn befindliche Arbeitsgas (Temperatur T1) seiner Umgebung während der Expansion auf V2 (Abwärtsbewegung des Arbeitskolbens) Wärme (Abb. 12 (1)).Durch eine Aufwärtsbewegung des Verdrängerkolbens gelangt nun das Arbeitsgas unter isochorer Erhöhung seiner Temperatur auf T2 (der Kupferwolle im Regenerator wird Wärme entzogen) in den unteren Zylinderraum (Abb. 12 (2)). Sodann gibt das Gas während der Kompression auf V1 (durch von außen erzwungene Aufwärtsbewegung des Arbeitskolbens) Wärme an das Kühlwasser ab (Abb. 12 (3)). Das Gas wird dann unter Beibehaltung seines Volumens und Erniedrigung seiner Temperatur (die Kupferwolle im Regenerator nimmt Wärme auf) wieder in den oberen Zylinderraum gebracht

(Abb. 12 (4)). Der Prozess beginnt von vorne.

Auf diese Weise wird dem Gas im oberen Zylinderteil laufend Wärme entzogen und dem Kühlwasser zugeführt, was deutlich sichtbar am Thermometer bzw. an der Eisbildung im Reagenzglas zu einer Temperatursenkung führt.

4.3 Der Heißluftmotor als Wärmepumpe

Durch Umkehrung des Drehsinns bei der Kältemaschine werden lediglich die Prozesse im oberen und unteren Zylinderraum vertauscht. Bei der Kältemaschine wird dem oberen Raum Wärme entzogen, seine Temperatur sinkt unter die des Kühlwassers. Bei der Wärmepumpe wird dem unteren Raum Wärme entzogen und dem oberen zugeführt. Die Temperatur das oberen Zylinderraums steigt über die des Kühlwassers. Als Wärmepumpe wird der Heißluftmotor entsprechend Abb. 12 (Stufenscheiben wie in Abbildung anordnen) aufgebaut. Der Schalter auf dem Vorsatzgerät zum Experimentier-Motor bzw. am Steuergerät wird auf Linkslauf eingestellt (bei Verwendung des Experimentier-Motors für 110 V ohne Vorsatzgerät oder Steuergerät wird der Antriebsriemen gekreuzt) und der Flanscheinsatz mit Reagenzglas mit den drei Flügelmuttern gleichmäßig so auf den Zylinderkopf geschraubt, dass das Reagenzglas lotrecht im Zylinderraum hängt. Dabei muss es so weit herausgezogen werden, dass es bei Stellung des Verdrängerkolbens am oberen Totpunkt nicht den Boden des Zylinders (Kupferwolle) berührt und dadurch etwa zerstört wird oder gar den Verdrängerkolben beschädigt. Die Schlauchwelle zum Anschluss des pV-Indikators ist mit der Gummikappe zu verschließen.

| Hinweis: Markierung (rote Punkte) beachten, Reagenzglas bzw. Thermometer fest in die Fassung schrauben. Es entsteht Überdruck und die Teile können "herausgeschossen" werden. |

Das Reagenzglas kann mit ca. 0,5 bis 1 cm3 Wasser gefüllt werden. Der Heißluftmotor, betrieben als Wärmepumpe, ist nun in der Lage, das im Reagenzglas befindlich Wasser innerhalb von ca. 10 min (abhängig von der Wassermenge) zum Sieden zu bringen. Die Aufheizzeiten hängen von der Kühlwassertemperatur, dem Kompressionsverhältnis und der Dichtigkeit der elastischen Abdichtungen ab.

Die Temperatur im oberen Zylinderraum kann auch mit einem Thermometer gemessen werden. Dazu entfernt man aus dem Flanscheinsatz (1) das Reagenzglas durch Lösen der Rändelschraube mit Bohrung (2)(siehe Abb. 6 und 7), setzt in die Bohrung ein Thermometer bis zum Skalenanfang ein und zieht die Rändelmutter ausreichend fest an.

Nun ist eine Beobachtung des Temperaturanstieges im oberen Zylinderraum gut möglich. Beim Betrieb als Wärmepumpe entzieht das im unteren Zylinderraum befindliche Arbeitsgas (Temperatur T1) dem Kühlwasser während der Expansion auf V2 (Abwärtsbewegung des Arbeitskolbens) Wärme (Abb. 12 (1)). Durch eine Abwärtsbewegung des Verdrängerkolbens gelangt nun das Arbeitsgas unter isochorer Erhöhung seiner Temperatur auf T2 (der Kupferwolle im Regenerator wird Wärme entzogen) in den oberen Zylinderraum (Abb. 12 (2)). Sodann gibt das Gas während der Kompression auf V1 (durch von außen erzwungene Aufwärtsbewegung des Arbeitskolbens) Wärme an den oberen Zylinderraum ab (Abb. 12 (3)). Das Gas wird dann unter Beibehaltung seines Volumens und Erniedrigung seiner Temperatur (die Kupferwolle im Regenerator nimmt Wärme auf) wieder in den unteren Zylinderraum gebracht (Abb. 12 (4)). Der Prozess beginnt von vorne.

| 5.1 Die Heizwendel beim Ablegen und Aufbewahren stets durch das Schutzrohr (s. Abb. 5) abdecken, um eine mechanische Beschädigung (z. B. Verbiegen) durch Druck oder Stoß zu verhindern.

5.2 Ein Vorteil dieses Heißluftmotors ist der aus hitzebeständigern Glas gearbeitete Arbeitszvlinder, der einen Einblick in den Ablauf der Vorgänge während eines Prozessablaufes gestattet. Deshalb ist stets darauf zu achten, dass das Kühlwasser im Kühlmantel von Ablagerungen frei gehalten wird (eventuell demineralisiertes Wasser verwenden), indem das Wasser nach Beendigung der Versuche aus den Leitungen und aus dem Kühlmantel, z. B. mit einer Wasserstrahlpumpe absaugt. 5.3 Die Zylinderinnenwand und die Verdrängerkolbenstange müssen ständig geölt sein. Die beiden Gummiringe dürfen nur auf einer gut geölten Fläche gleiten, da sonst eine Beschädigung des Gerätes, bzw. zumindest ein unbefriedigender Betrieb vertirsacht wird. Als Schmiermittel verwendet man ausschließlich Silikonöl. Die Schmierung des Motors ist notwendig: a) bei Erstinbetriebnahme b) nach längerer Betriebspause c) nach jeweils 1 Std. Betrieb. |

5.4 Die Messingblechteile des pV-Indikators sind von Zeit zu Zeit mit einer säurefreien Vaseline einzufetten, um sie gegen korrosive Einflüsse zu schützen. Die aneinandergleitenden Teile sind ebenfalls durch Bestreichen mit einem eingeölten Pinsel (Nähmaschinenöl) gegen Korrosion zu schätzen. Gleichzeitig erreicht man damit, dass die Rückstellfeder in ihrer Funktionsfähigkeit nicht nachlässt.

5.5 Um einen möglichst prozessgetreuen Ablauf ohne unkontrollierbare Druckverluste im pV-Diagramm reproduzieren zu können, sind Undichtigkeiten am Heißluftmotor sofort zu beseitigen. Hauptursache für Undichtigkeiten des Zylinders ist die ungenügende Schmierung der Zylinderinnenwand. Andere Möglichkeiten für Undichtig ergeben sich an folgenden Stellen:

|